對發動機中滑油定期采樣、檢測、分析,通過監測滑油中各磨損金屬的濃度及濃度增長率,來監控發動機當前工作狀態和預測在未來一段時間內發動機是否或產生異常磨損故障,保證發動機的可靠性。

開展滑油監控是為了不斷提高故障診斷的準確率和針對性,盡可能減少漏報和誤報。而目前常見的檢測流程和檢測設備還存在一些弊端和缺陷。如直升機、發動機使用過程中,在用油液元素分析使用的主要方法是光譜分析法,用該方法來檢測磨損顆粒濃度和來源時,就存在如下幾個問題:

■ 檢測范圍小:

而光譜儀對大于10μm的磨損顆粒檢測有效性差,這使得一些非正常磨損產生的大顆粒金屬碎屑不能通過滑油光譜分析檢測到,由此將不可避免地漏報一些磨損故障。

■ 油樣消耗量大:

縮短采樣周期可以增加診斷的準確性,但是存在2個主要的問題:

1、每采一次油樣,都會有磨損顆粒從潤滑系統中帶出,如果采樣量大的話會嚴重影響數據的準確性。有研究表明,加密采樣周期主觀上想及早發現故障隱患,提前采取維修措施,但卻降低了磨粒濃度和濃度增長率,可能使本已超過界限規定值的磨粒濃度或磨粒增長率不被發現,掩蓋了飛機發動機系統故障征兆。

2、現有油液檢測流程,從采樣、保存、運輸、檢測、分析及診斷需要3-8周。檢測設備對試驗環境要求高,體積大,重量沉。這就需要便攜式油液監測設備,優化檢測流程,提高檢測效率。

■ 體積大、重量沉:

體積>0.3m3,重達200多斤,不方便移動。

斯派超科技推出一系列便攜式油液監測設備,以便在現場完成油液檢測任務。應用斯派超便攜式油液監測實驗室Fieldlab58 + 油料光譜儀Spectroil M能很好地解決上述問題。

Fieldlab58采用X-射線熒光能譜法對大于4μm的磨粒做元素分析,平均檢出限1ppm。整個分析系統置于轉運箱內,體積小,重量輕,適用于現場檢測。消耗油樣3ml,頻繁采樣,對磨粒濃度和濃度增長率也不會有明顯的影響。

此外,Fieldlab58還具備運動粘度、顆粒計數和理化分析功能,可在實驗室油液檢測流程基礎上,對計劃外采樣、檢測、分析、診斷,實現隨時、隨地靈活的油液檢測模式。

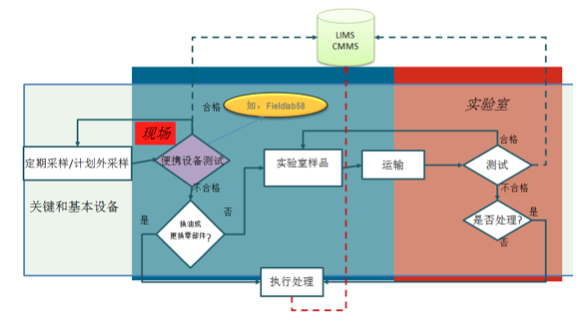

圖一 便攜式+ 實驗室油液監測流程

基于便攜式+實驗室的油液監測解決方案能極大地提高直升機和其它飛行設備的安全、可靠性,節省維修費用,減少飛行事故。更符合機器設備預知性維護維修的設備維護管理理念。