油液分析最初用于發動機是作為一種預測性維護工具,目前它仍然是確保發動機系統可靠性的主要技術。往復式內燃機是大多數移動設備的動力裝置,如汽車、卡車、公共汽車、采礦設備、農業設備。另外,備用發電機、油氣勘探鉆機和管道壓縮站也要使用發動機。

如果機油不能充分發揮其作用,就必須更換。另一方面,過早或頻繁地更換機油會對成本和環境造成巨大影響。內燃機的機油在運轉過程中會逐漸受到污染,其污染的速度會因負載系數、占空比、使用時間、環境和燃料類型而變化。發動機油通常含有添加劑包,主要是清潔劑和堿性成分,以中和燃料燃燒產生的酸。添加劑會逐漸消耗,以致不能更好滴保護發動機。通常情況下,了解油中污染物的類型是很重要的,通過它們可以了解發動機的狀況,以便更好地采取補救措施。例如,如果油中有大量二醇污染表明冷卻系統有泄漏。

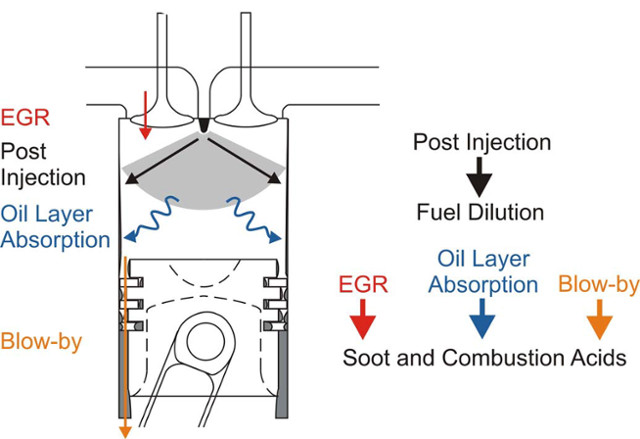

油液分析提供了有關污染程度的信息,以及油液老化情況,油的狀況是隨著環境條件的變化而改變的。導致機油污染的因素有哪些 ?

最常見的污染物

發動機正常運轉過程中會產生各種各樣的污染物. 下面是最常見的幾種 :

燃燒副產物:

廢氣(竄漏氣體)會通過活塞環、氣門導管和泄露的渦輪增壓器進入曲軸箱。這些氣體含有碳、水、酸、不完全燃燒的燃料,清漆和油漆。所有這些顆粒都會污染機油。硫氧化物(Sox)是常見的含硫燃料(柴油,液體燃料餾分,重質燃料油)氣體;氮氧化物(NOx)通常在天然氣(CNG,LNG,丙烷)燃料發動機中較為常見。烴氧化物(HCOx)存在于多種燃料中。

酸, 清漆, 污泥:

當潤滑油與高溫發動機部件接觸時,或者當高溫油與空氣接觸時,就會發生氧化和分解,產生酸、清漆和污泥等污染物。

燃料:

燃料污染物通常與發動機故障有關。然而,燃料稀釋也可能是由于發動機過度怠速或頻繁啟停引起的。燃料稀釋會導致粘度損失,如果不加以控制將導致嚴重磨損和故障。噴油嘴故障,空氣過濾器堵塞和燃油泵故障是燃油稀釋的最常見原因,但在某些情況下,機油污染也可能是由于燃料管道破裂引起的。

水:

水蒸氣作為燃燒的副產物會進入機油中。備用發電機和低負荷發動機不會使油變得過熱以至于使水沸騰。水與漏氣結合會產生酸,會使油老化并腐蝕發動機表面。從空氣中吸入的水或者冷卻管損壞漏進去的水會導致油老化, 嚴重的情況下會導致發動機磨損和故障。

防凍液:

乙二醇防凍液在發動機上廣泛使用。冷卻系統被腐蝕,缸蓋密封破裂或冷卻管路損壞都會導致防凍液進入機油。乙二醇對有色金屬軸承表面具有很強的腐蝕性。過量防凍液會使機油變色,導致發動機卡死。

煙炱:

這種污染物是由噴射延遲和燃燒的燃料與汽缸套上的油混合引起的。過多的煙炱會導致閥門和噴油器總成的異常磨損,使排放控制系統過載,污染空氣。

那么發動機油監測應包括哪些測試?除了粘度測試和以及磨損金屬測試之外,對發動機的任何測試需要進行污染物測試。

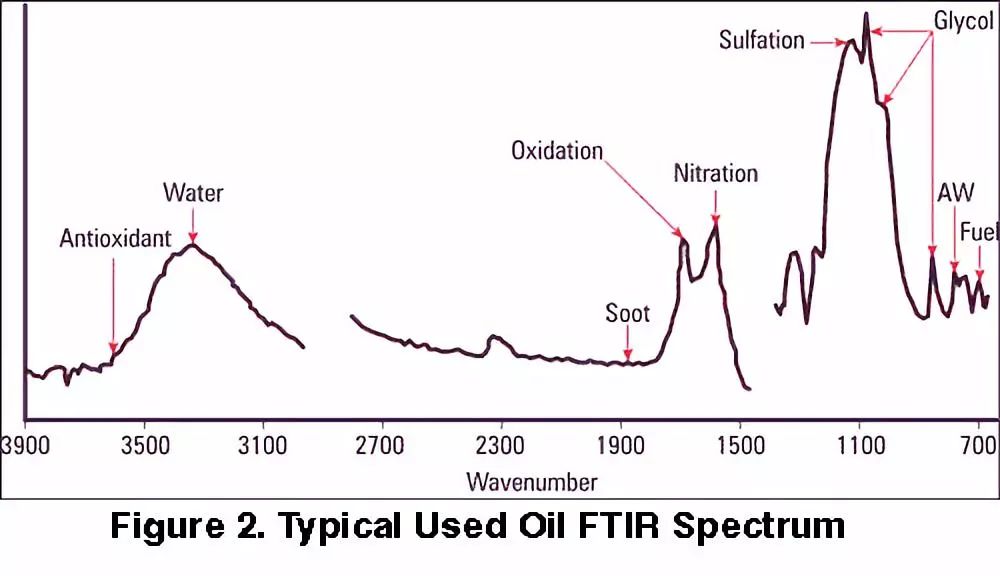

紅外光譜

紅外光譜技術是一種檢測在用油樣品中有機污染物、水和降解產物的重要技術。可提供大量關于機油狀況和污染的信息。

氧化硝化:如果氧化嚴重,潤滑劑就會腐蝕關鍵表面。“氧化值”越大,氧化的程度就越高。有氧化問題的系統中會出現油漆、污泥沉積、粘環、清漆和過濾堵塞等情況。硝化是另一個重要的參數,它測試的是機油中NOx的含量。這些化合物能與油中的水發生反應,產生亞硝酸,使油降解,降低添加劑的效力。可以產生清漆和沉積物。.

抗磨添加劑:用IR測定,是對油中剩余ZDDP添加劑的測定。ZDDP是主要的減磨添加劑;如果被耗盡,容易產生異常磨損。

煙炱和乙二醇: 用紅外光譜法測定其含量,以wt %為單位。雖然大多數發動機油都有用于分散煙炱的添加劑,但如果添加劑過量,會造成過載,導致磨損和不良運轉。

乙二醇含量: 對液體乙二醇的量度,以wt%計量。乙二醇冷卻劑在高溫環境中會分解,形成乙醇酸。這些酸侵蝕軸承表面有色金屬并形成金屬鹽。這些酸還與油中的抗磨損和抗氧化添加劑反應,與水混合形成污泥,堵塞過濾器并導致油失去其潤滑性能,從而增加磨料磨損。發動機和變速箱中的乙二醇污染被認為是比水更嚴重的污染物(其破壞力是水的10倍)。隨著油溫上升,乙二醇冷卻劑可能會迅速或隨著時間的推移而分解。這種不穩定性是在給定時間內確定油中乙二醇含量的主要挑戰,并且是現場和實驗室測試結果彼此不一致的主要原因。

粘度

粘度是流體流動的阻力。運動粘度是發動機潤滑油最重要的物理性質。發動機油通常是多級配方,允許發動機在很寬的溫度范圍內正常運行。發動機油通常測試100℃下的粘度。如果潤滑劑的粘度超過SAE規定的最小值或最大值,則需要更換。粘度會隨著時間的推移而增加,并隨著煙炱和固體顆粒的增加而增加。發動機油是粘度損失比粘度增加危害更嚴重,并且通常是燃料污染的罪魁禍首。

總堿值

總堿值(TBN)是潤滑劑中堿性儲備的量度。通常通過滴定法測量,如Karl Fischer方法,但也可以用其他方式測量,例如紅外光譜法。竄氣與曲軸箱中腐蝕性酸的水分相結合,會消耗堿值。發動機油含有添加劑,旨在與形成的酸反應并中和酸。堿值以跟蹤在用油中的添加劑消耗情況。當TBN值達到給定潤滑劑的既定水平時,通常要換油。TBN的突然下降將表明發動機運轉異常(例如過度竄漏)。大多數潤滑油供應商都在使用規范中限定TBN的值。通常當TBN值降到起始值的30%時,就該換油了。對于燃燒高硫燃料的發動機,建議使用高起始TBN值的油,并且警報限值設為起始值的50%,而不是30%。

水份

水是最常見的污染物之一。水可以作為燃燒的副產物或因冷卻系統泄漏進入機油。雖然發動機油的溫度足以在工作時驅除濕氣,但過量的水會導致發動機磨損。由于泄漏或進水過多,進入發動機的水會引起嚴重磨損,導致發動機卡死。大多數發動機的水污染不應超過0.25%。

總酸值

總酸值(TAN)用于表示潤滑劑中相對酸度。通常通過滴定法進行測量。酸值用作指導跟蹤使用中的油的氧化變性。TAN推薦用于天然氣發動機。 TAN的突然上升預示著可能存在常操作(例如過熱)。大多數潤滑油供應商都在使用規范中給予TAN限制。通常比起始值增加2.0,就需要重視。

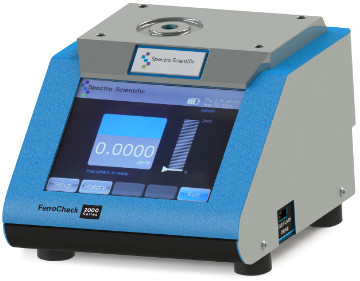

鐵磁顆粒濃度

鐵磁顆粒濃度是指鐵磁性顆粒的總量,單位為ppm。用磁力計來測量。尺寸從亞微米到肉眼可見不等。鐵磁顆粒會引起電流的變化,電流的改變量與鐵磁顆粒的含量成正比。總鐵磁顆粒是所有發動機油的關鍵指標,應包含在所有篩選測試中。以ppm為單位的值是一個趨勢。鐵磁顆粒濃度增加10%表示存在異常磨損。

燃料稀釋

燃料稀釋是對潤滑油中未燃燒的燃料的測量,通常由于噴油器泄漏、密封不良或燃燒不完全而產生。所有發動機都能承受一定量的燃料,預計不超過2%。超過5%問題就很嚴重。燃油稀釋通常通過GC或SAW傳感器(燃油嗅探儀)測量,結果用wt%表示。

顆粒計數

顆粒計數是一種根據特定的尺寸范圍對流體中的顆粒進行計數和分類的方法,通常根據ISO 4406和SAE 4059.這是一種非常有用的測試,減少油中的顆粒可以延長發動機的使用壽命。顆粒計數通常是發動機現場測試的一項可選測試,因為煙炱會影響顆粒計數的準確性。顆粒計數通常用于發動機開發,因為像LaserNet這樣的技術能夠有效地測量含有1.5%煙炱的油中的顆粒數量。

鐵磁顆粒計數

鐵磁顆粒計數是一種根據顆粒的大小和數量而不是濃度來量化鐵屑的技術。最常用的是技術是磁力計或者LNF ,直讀鐵譜系統也是一種常用的方法。這些系統增加了光譜和鐵磁密度技術,有助于了解鐵磁顆粒的數量和大小。所有這些技術測量的都是樣品中大小鐵磁顆粒的比例。數據可用于計算磨損顆粒濃度和嚴重性指數,可設置數據達到一定水平時的報警值。

元素光譜

元素光譜法是一種用于檢測和量化在用油中由磨損,污染和添加劑產生的金屬元素的技術。給油樣通電使每個元素發射或吸收可量化的能量,能量的多少表明油樣中的該元素的濃度。結果反應所有溶解金屬(來自添加劑包)和顆粒的濃度。該測試是所有現場和非現場油液分析工具的支柱,因為它可以快速準確地提供有關設備污染和磨損情況的信息。其主要限制是對顆粒尺寸為5微米或更大的顆粒,其檢測效果較差,這也是要首先進行鐵磁顆粒濃度檢測的原因。

WDA(鐵譜分析)

WDA是一種分析技術,它將鐵磁性磨損顆粒與油分離并將它們沉積在譜片上。通過顯微鏡觀察譜片,可看出磨損模式和設備潛在的磨損源。這種技術稱為分析鐵譜。它是檢測異常和有色金屬磨損的非常好的技術,但通常只由經過培訓的分析師才能進行。

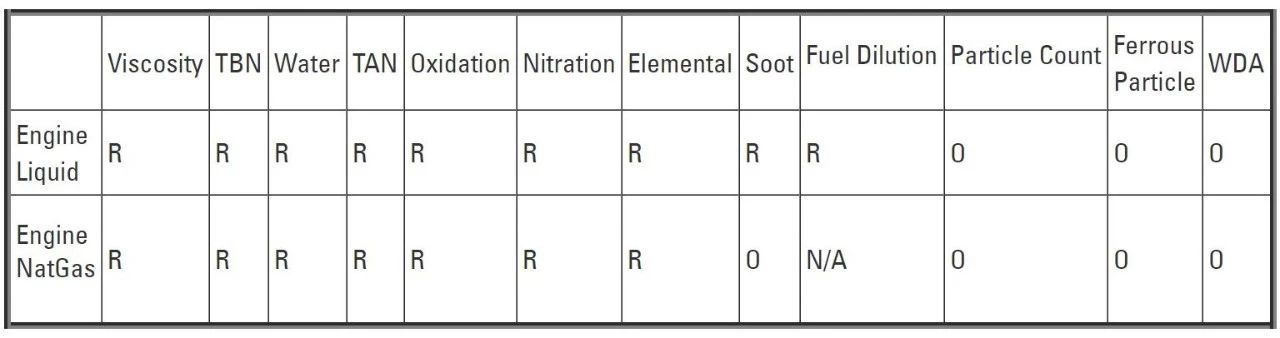

推薦測試參數,請參見下表。

R = 推薦的

O = 可選的